Zylinderkopfprüfstand

Aufgabe

Mit dem Zylinderkopfprüfstand ist es möglich, Zyklen von thermischen Beanspruchungen an Zylinderköpfen im Labor zeitgerafft nachzubilden und damit den Nachweis der Betriebsfestigkeit gegen thermo-mechanische Ermüdung zu erbringen.

Prüfstand

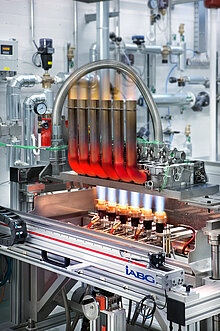

Die IABG betreibt zwei Zylinderkopfprüfstände, mit denen die thermischen Wechsellasten im Brennraumdach simuliert werden können. Herzstück beider Anlagen sind Brennereinheiten, die mit einem Propan-Sauerstoff-Gemisch betrieben werden. Auf jeweils sechs separat justierbaren Brennern werden Zylinderköpfe verschiedener Dimensionen im Dauerbetrieb mit sehr hoher Leistung geprüft.

Der einzelne Prüfling wird auf einem Kurbelgehäuseersatz montiert, der mittels rechnergestützter Verfahren so ausgelegt und strömungstechnisch optimiert wird, dass sich in den Kühlkanälen des Zylinderkopfes identische Strömungsverhältnisse wie im befeuerten Motor einstellen.

Die Prüflinge können in kürzester Zeit auf Betriebstemperatur aufgeheizt und mit temperierten Glykol-Wassergemischen in frei definierbaren und wählbaren Zyklen abgekühlt werden. Als Kühlwasser stehen zwei getrennte Kreisläufe mit verschiedenen Vorlauftemperaturen zur Verfügung, so dass die Abkühlkurven an die gewünschten Verhältnisse angepasst werden können. Alle Anlagenbestandteile sind auf einen automatisierten Dauerbetrieb ausgerichtet.

Der offene Aufbau ermöglicht Inspektionen während des Dauerlaufs mit Versuchsunterbrechungen im Minutenbereich. Zur Risserkennung und Dokumentation ist zusätzlich ein digitales Kamerasystem im Einsatz. An den Versuchsraum sind eine Leitwarte sowie ein getrennter Montagebereich und ein Lagerraum angeschlossen. Die IABG betreibt diese Prüfstände einschließlich der rechnerischen Auslegung und strömungstechnischen Optimierung der Adaptionsteile für Kunden aus den Bereichen Automotive, Energietechnik und Schiffsbau.

Vorteile

Die Zylinderköpfe können bereits in einem sehr frühen Entwicklungsstadium getestet werden – ohne dass ein kompletter Motor zur Verfügung stehen muss.

Sowohl Versuchszeiten als auch Kosten liegen deutlich niedriger als die Kosten für Versuche an Motordauerlaufprüfständen.

Anrisse können mittels eines automatisierten Kamerasystems während der Prüfung erkannt und der Rissfortschritt verfolgt werden. Dies ermöglicht eine schnelle Ermittlung von Versuchsergebnissen in Bezug auf Lebensdauer und Rissbild, die Durchführung von Variantentests sowie die statistische Absicherung der Versuchsergebnisse durch eine hohe Anzahl von Versuchen. Für den Abgleich rechnerischer Methoden eröffnen sich hier neue Möglichkeiten.

Auf beiden Prüfständen kann das gesamte Spektrum von Pkw- und Nutzfahrzeug-Motoren, von Motoren aus dem Schiffsbau als auch aus dem Bereich der Großgasmotoren in der Energieerzeugung getestet werden.

Mit dieser innovativen Prüfmethodik kann den immer kürzer werdenden Entwicklungszyklen in der Motorenindustrie Rechnung getragen und die Anzahl aufwendiger und kostenintensiver Motordauerläufe minimiert werden.

- VDA ISA TISAX zertifiziert für die Labels „Informationen mit sehr hohem Schutzbedarf“, „Prototypenschutz“ und „Datenschutz“ für die Standorte Ottobrunn und Lichtenau

- ISO 14001

- ISO 9001

- DIN EN ISO/IEC 17025 für das Betriebsfestigkeitslabor

- DIN EN ISO/IEC 17025 für das Betriebsfestigkeitslabor - Verzeichnis der Prüfverfahren

- Akkreditierung Kalibrierlabor des Raumfahrt-Testzentrums (KL) gemäß DIN EN ISO/IEC 17025

Wärtsilä Finland Oy, 2016

Gutor by Schneider Electric (Schweiz), 2015