- Home

- Leistungen

- Testen & Qualifizieren

- Virtual & Hybrid Testing

- Home

- Leistungen

- Testen & Qualifizieren

- Virtual & Hybrid Testing

Virtual & Hybrid Testing

Wir unterstützen Sie dabei, den Entwicklungs- und Zulassungsprozess Ihres Produkts zu beschleunigen, indem wir numerische Experimente und Analysen mit virtuellen Prototypen durchführen. Unsere Virtualisierung ermöglichen es, Teil- oder Komplettstrukturen unter realitätsnahen Bedingungen zu testen, bevor das physische Produkt überhaupt existiert.

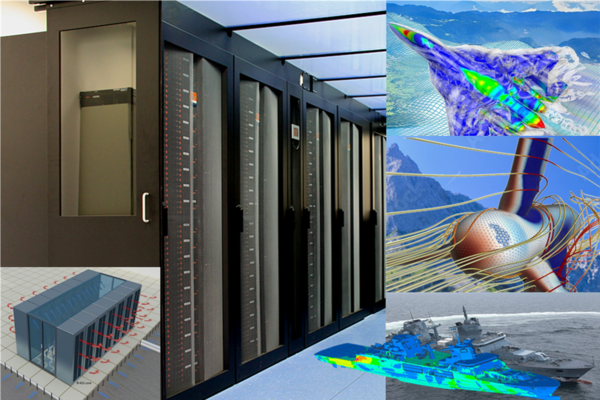

Mithilfe leistungsfähiger Simulationswerkzeuge und effizienter Optimierungsverfahren begleiten wir Ihr Produkt in allen Phasen des Lebenszyklus. Bereits im Vorfeld quantifizieren und bewerten wir wichtige reale Einflussfaktoren, die wir in unser umfassendes Simulations-Know-how einfließen lassen.

Egal, ob in der Entwicklungsphase, bei der Qualifizierung oder zur Problemanalyse – wir bieten Ihnen umfassende virtuelle Tests in einer hochmodernen Simulationsumgebung. So optimieren wir Ihr Produkt gezielt für spezifische Anforderungen oder den vorgesehenen Einsatzzweck.

Unsere Leistungen

- Spezifische Modellbildung

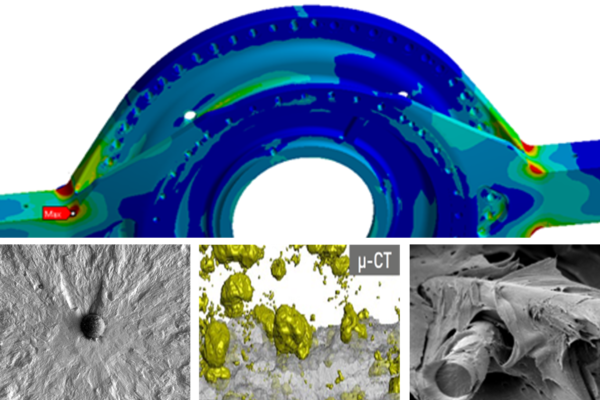

- Entwicklung von Materialmodellen für statische, dynamische und ermüdungsrelevante Anwendungsfälle

- Performancesteigerung bei komplexen Modellaufbauten und Erarbeitung von Modellierungsrichtlinien

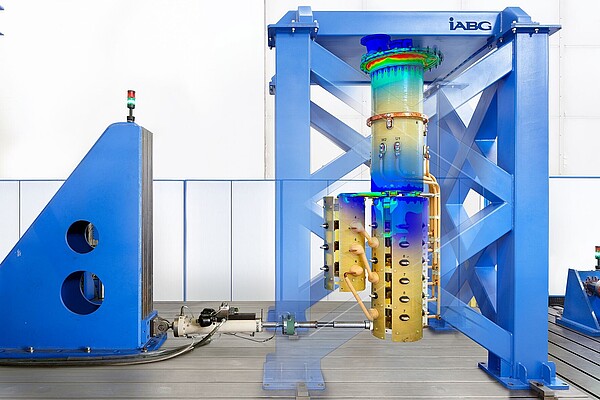

- Virtualisierung des kompletten Referenzaufbaus, einschließlich Testumgebungen und Auslegungslastfällen

- Entwicklung innovativer Auslegungsmethoden

- Virtuelle Designunterstützung

- Machbarkeitsanalysen zur Absicherung von Designkonzepten

- Designoptimierung und Detailanalysen

- Vorbereitung und virtuelle Begleitung der Produktqualifizierung

- Produktqualifizierung

- Nachweisführung und Dokumentation zur Qualifikation

- Entwicklung hybrider Testkonzepte für schwer prüfbare oder skalierte Systeme inkl. Ausarbeitung von Argumentationsketten zur Vorlage bei Zertifizierungsinstitutionen und Behörden.

- Entwicklung und Implementierung von probabilistischen Methoden für Zuverlässigkeitsaussagen (Uncertainty Quantification)

Wie können wir Ihnen helfen?

Bitte füllen Sie das Formular aus, wir setzen uns umgehend mit Ihnen in Verbindung.