- Home

- Leistungen

- Testen & Qualifizieren

- Produktqualifikation

- Festigkeit und Ermüdung

- Home

- Leistungen

- Testen & Qualifizieren

- Produktqualifikation

- Festigkeit und Ermüdung

Produktqualifikation

Festigkeit und Ermüdung

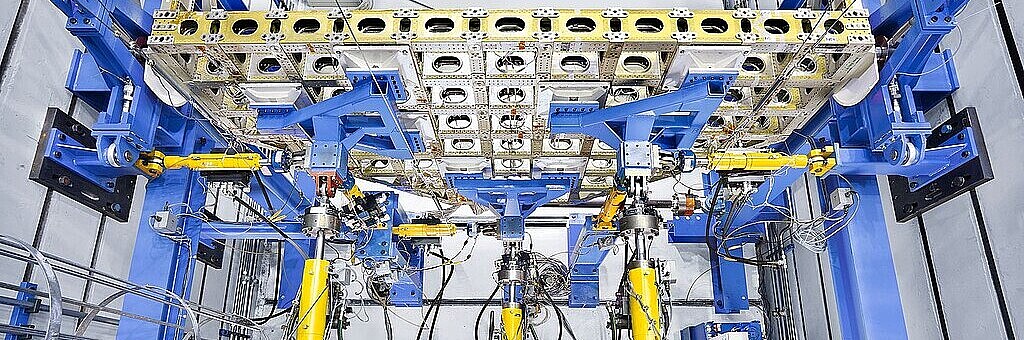

An unserem Hauptsitz in Ottobrunn verfügen wir über 5.000 m2 überdachte Prüffläche (Testhallen) mit moderner Infrastruktur, zentraler Hydraulik-, Druckluft- und Kühlwasserversorgung sowie zeitgemäße Sicherheitseinrichtungen inkl. Werkfeuerwehr.

An unseren Standard- und Sonderprüfständen prüfen, erproben und qualifizieren wir ganze Fahrzeuge, Funktionseinheiten oder einzelne Bauteile und Komponenten. Dabei untersuchen wir die Dimensionierung, die konstruktive Auslegung, die Bauweise und die verwendeten Werkstoffe sowie das Verhalten unter definierten Größen.

Außerdem entwickeln wir innovative Testvorrichtungen. Gerne beraten wir Sie individuell – bereits im Vorfeld, während der gesamten Produktionsdauer oder bei spezifischen Problemen.

Wie können wir Ihnen helfen?

Bitte füllen Sie das Formular aus, wir setzen uns umgehend mit Ihnen in Verbindung.