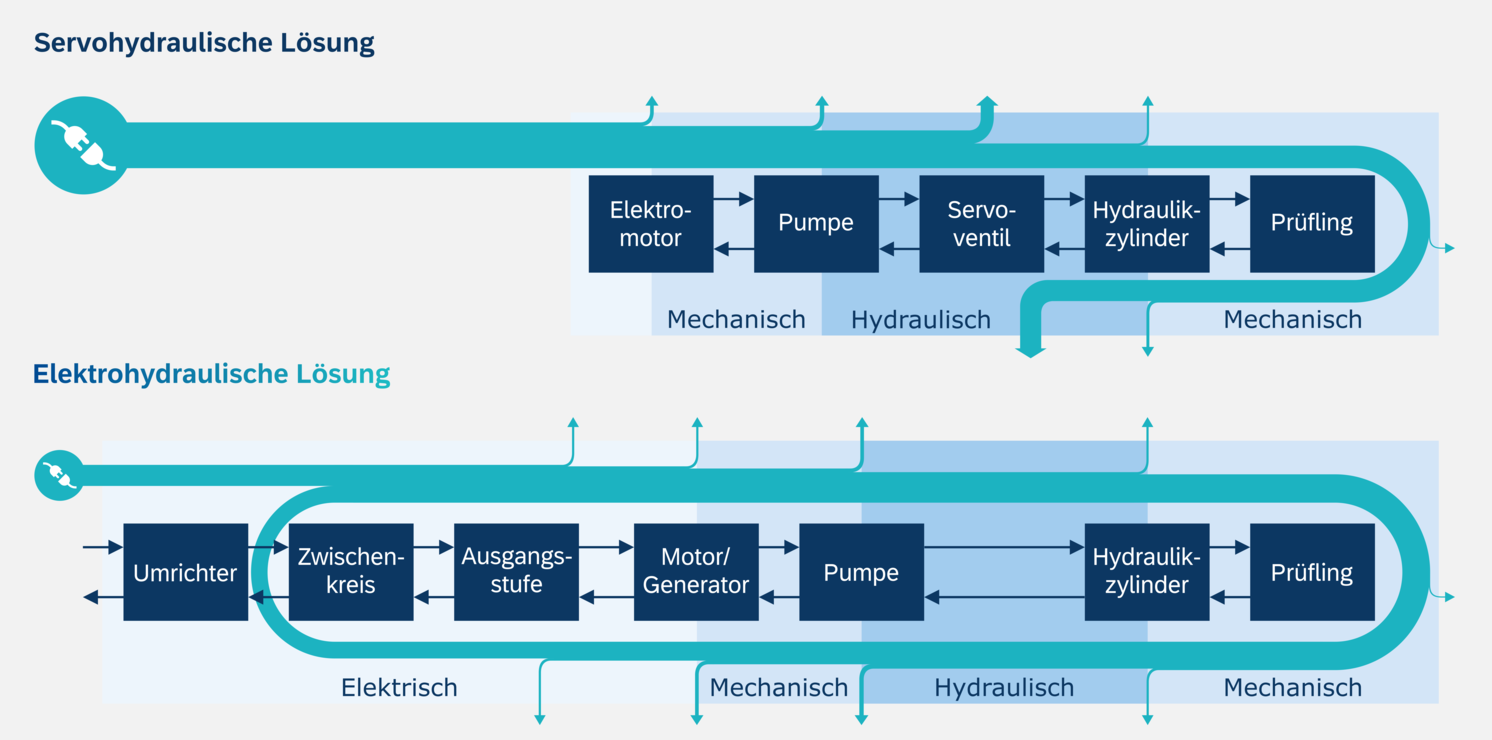

- Bedarfsgerechte Kraft-Druck-Kopplung: Durch die direkte Ansteuerung der Pumpe wird der Hydraulikdruck proportional zur aktuellen Leistungsanforderung erzeugt. Im Gegensatz zur klassischen Servohydraulik entfällt dadurch die energievernichtende Drosselung des „überschüssigen“ Drucks.

- Elektrisches Bremsen: Während der Bremsvorgänge wird die kinetische Energie des Prüflings in elektrische Energie umgewandelt. Somit ist im Gegensatz zur klassischen Servohydraulik keine zusätzliche Antriebsleistung erforderlich, um Bremskräfte aufzubringen, was die Gesamteffizienz des Systems signifikant steigert.

- Zwischenspeicherung: Die während der Bremsvorgänge rekuperierte Energie wird in Zwischenkreiskondensatoren gespeichert und steht für nachfolgende Lastzyklen erneut zur Verfügung.

- Home

- Leistungen

- Testen & Qualifizieren

- Entwicklung und Bau von Prüfsystemen

- Elektrohydraulische Antriebe

- Home

- Leistungen

- Testen & Qualifizieren

- Entwicklung und Bau von Prüfsystemen

- Elektrohydraulische Antriebe

Elektrohydraulische Antriebe

Die elektrohydraulische Antriebstechnik stellt eine leistungsstarke und zukunftssichere Alternative zu konventionellen servohydraulischen Systemen dar. Sie kombiniert die hohe Leistungsdichte der Hydraulik mit der Energieeffizienz elektrischer Antriebe und vereint so niedrige Betriebskosten mit einer hohen Dynamik, geringerem Platzbedarf und hohen Kraftniveaus. Darüber hinaus überzeugen die Antriebe durch maximale Zukunftssicherheit: Dank ihres modularen Aufbaus lassen sich Prüfstände flexibel, schnell und kostengünstig an wechselnde Testanforderungen anpassen – beispielsweise durch einen einfachen Austausch des Hydraulikzylinders. Da die Technologie lediglich einen Stromanschluss benötigt, ist sie besonders flexibel einsetzbar, etwa bei Standortwechseln oder Werksumzügen, und macht aufwendige Infrastrukturinvestitionen überflüssig. Zusätzlich ermöglichen die kompakten Bauformen eine optimale Raumausnutzung.

Energieeffizient, nachhaltig und umweltfreundlich – geschlossene Hydrauliksysteme für maximale Betriebssicherheit

Durch den Einsatz elektrohydraulischer Antriebe wird der Energieverbrauch erheblich gesenkt, was sich direkt in niedrigeren Betriebskosten und einer besseren Umweltbilanz niederschlägt. Unsere elektrohydraulischen Systeme arbeiten mit halboffenen Hydraulikkreisläufen, wodurch Leckagen minimiert werden. Damit erfüllen sie höchste Umwelt- und Sicherheitsstandards.

Wartungsarm und modular – autarke Antriebslösungen für den Dauerbetrieb

Unsere elektrohydraulischen Antriebe sind speziell für den wartungsarmen Dauerbetrieb ausgelegt und gewährleisten so eine maximale Verfügbarkeit. Durch eine konsequente technische Modularisierung nutzen wir die Vorteile dieser Antriebstechnik sowohl in Standardmaschinen als auch in individuell konzipierten Prüfsystemen. Die Antriebstechnik kann sowohl für lineare als auch rotatorische Bewegungen – bei minimalem Integrationsaufwand – eingesetzt werden.

Ihre Vorteile auf einen Blick

✅ Energieeffiziente Antriebslösung

Reduzieren Sie Ihre Betriebskosten nachhaltig dank einer energieeffizienten Antriebstechnologie.

✅ Kompakter Systemaufbau

Dank hoher Leistungsdichte benötigen unsere Antriebe nur minimalen Bauraum. Damit sind sie ideal für mobile und flexible Anwendungen.

✅ Minimierter Wartungsaufwand

Im Vergleich zu servohydraulischen Systemen ist die Elektrohydraulik deutlich wartungsärmer – für minimale Stillstandszeiten und maximale Verfügbarkeit

✅ Plug-and-Run

Schnelle Inbetriebnahme und Stand-Alone-Funktionalität ermöglichen eine unkomplizierte Integration in die bestehende Infrastruktur

Effizient, dynamisch und energiesparend

Funktionsweise der Elektrohydraulik

In elektrohydraulischen Antriebssystemen wird anstelle von konventionellen servohydraulischen Antrieben die Hydraulikflüssigkeit nicht über Servo- oder Proportionalventile gesteuert, sondern direkt von einer drehzahlgeregelten Pumpe bereitgestellt. Diese Pumpe – in der Regel eine hocheffiziente Radialkolbenpumpe – wird von einem frequenzgeregelten Servomotor angetrieben. Die Bewegung des Hydraulikzylinders erfolgt, indem Öl aktiv zwischen den beiden Zylinderkammern gefördert wird. Durch Anpassung der Pumpendrehzahl kann die gewünschte Kolbengeschwindigkeit präzise und verlustarm eingestellt werden.

Im Vergleich zur klassischen Servohydraulik bietet dieses Konzept entscheidende Vorteile: In einem konventionellen servohydraulischen System wird der Ölstrom kontinuierlich durch einen Servoventil geregelt, was erhebliche Energieverluste verursacht. Nicht genutzte Hydraulikenergie wird dabei als Wärme abgeführt, wodurch zusätzliche Kühlsysteme notwendig sind, die wiederum Energie benötigen. Bei der elektrohydraulischen Antriebstechnik entfallen diese Drosselverluste vollständig, da der Volumenstrom direkt und bedarfsgerecht erzeugt wird. Dies steigert nicht nur die Energieeffizienz erheblich, sondern ermöglicht auch die Rekuperation: In Phasen, in denen das Prüfobjekt Energie freisetzt – etwa beim Entlasten nach einer Belastungsphase –, kann die Rückflussenergie vom Servomotor im Generatorbetrieb zurückgewonnen, zwischengespeichert und für spätere Belastungszyklen genutzt werden. Dadurch werden nicht nur die Betriebskosten weiter gesenkt, sondern auch die Anforderungen an externe Kühlsysteme drastisch reduziert.

Die Vorteile elektrohydraulischer Antriebstechnik

Entdecken Sie Ihr individuelles Einsparpotenzial

Jede Prüfanwendung ist einzigartig – und ebenso individuell sind die möglichen Einsparungspotenziale bei Energie und Betriebskosten. Mit unserem interaktiven Energieeinsparungsrechner können Sie schnell und einfach herausfinden, wie viel Sie mit durch den Einsatz elektrohydraulischen Antriebstechnik in Ihrem Prüffeld sparen können. Entdecken Sie Ihr persönliches Einsparpotenzial.

Rechner für Energieeinsparung bei harmonischen Anregungen

Benutzereingaben:

| Prüfling: | ||

| Prüffrequenz: | Hz | |

| Wegamplitude: | mm | |

| Kraftamplitude: | kN | |

| Mittellast: | kN | |

| Prüflingsmasse: | kg | |

Kosteneinsparung

Energiefluss Servohydraulik

Energiefluss Elektrohydraulik: Einsparung von ?? kW (um den Faktor ?? effizienter als Servohydraulik)

Vorteile: Bedarfsgerechte Kraft-Druck-Kopplung Δ?? kW, Elektrisches Bremsen Δ?? kW, Zwischenspeicherung Δ?? kWh

Wir realisieren für Sie hydraulische Antriebe der nächsten Generation.

Wie können wir Ihnen helfen?

Bitte füllen Sie das Formular aus, wir setzen uns umgehend mit Ihnen in Verbindung.

An dieser Stelle finden Sie Inhalte eines Drittanbieters, die Sie mit einem Klick anzeigen lassen können.

Mit dem Laden des Formulars können personenbezogene Daten an den Drittanbieter übermittelt werden. Mehr Informationen finden Sie in unseren Datenschutzbestimmungen.