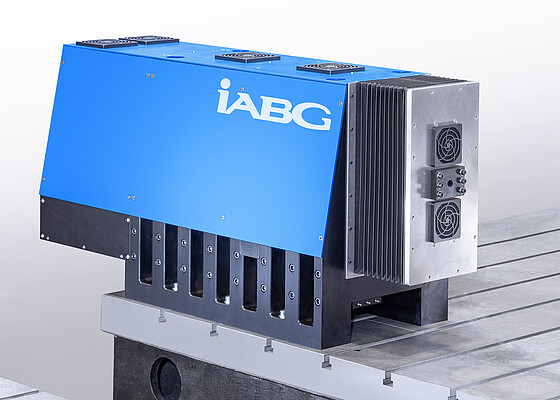

IABG Test Systems

Ihr kompetenter Partner für Prüfstände

Wir unterstützen Sie mit unserer Expertise bedarfsgerecht in allen Phasen Ihres Vorhabens. Zum Beispiel als

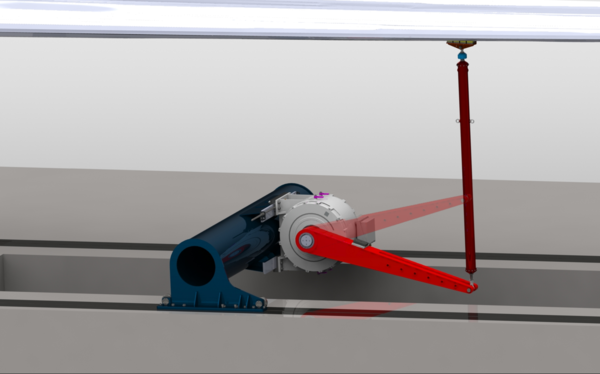

- Berater bei der Spezifikation Ihres Prüfsystems, der gemeinsamen Erarbeitung von Hard- und Software-Architekturen oder der Festlegung von geeigneten Sicherheitskonzepten,

- Dienstleister

- für Machbarkeitsanalysen oder

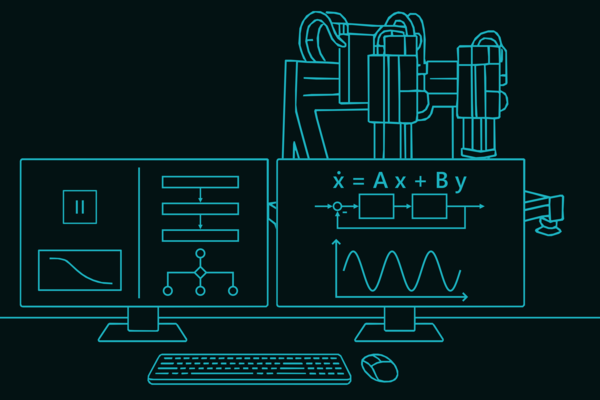

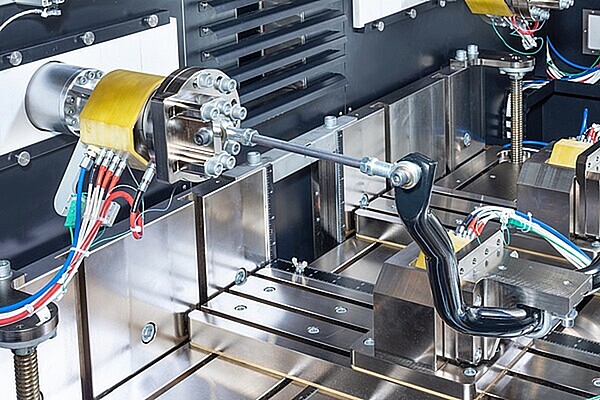

- für die Übernahme einzelner Gewerke, beispielsweise der mechanischen, elektrischen oder hydraulischen Konstruktion oder der Softwareentwicklung und Testautomatisierung,

- Partner bei der Entwicklung, Bewertung und Absicherung von Konzepten und als

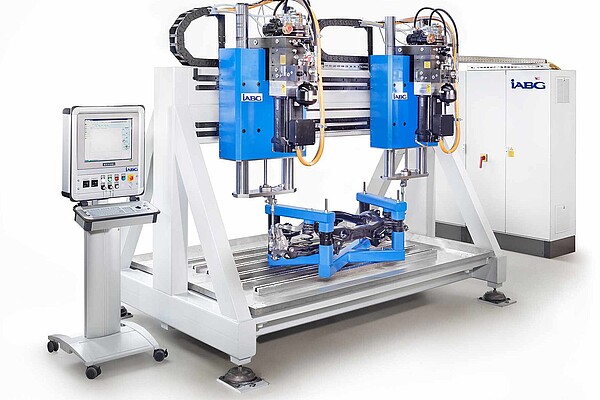

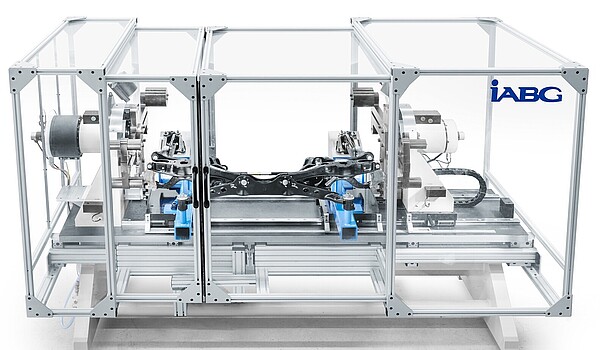

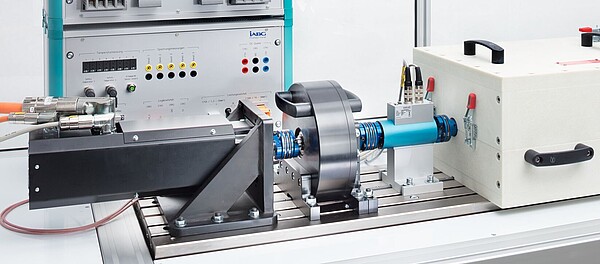

- Komplettanbieter für

- schlüsselfertige Prüfstände und die

- Modernisierung Ihrer Bestandsanlagen.

Gemeinsam finden wir die beste Lösung für Ihre konkrete Aufgabenstellung. Optimal in Bezug auf Wirtschaftlichkeit, Technik sowie das für Ihre Anforderungen am besten geeignete Arbeitsmodell. Wir stimmen uns eng mit Ihnen ab. Dabei legen wir Wert auf ein für beide Seiten transparentes Risiko- und Projektmanagement.