Härtetests für moderne Materialien in Gasturbinen

In einer Innovationspartnerschaft mit dem DLR entwickelt die IABG moderne MTC-Prüfstände1 für die Qualifikation von Gasturbinen. Sie machen es möglich, Triebwerksbauteile auf mechanische, thermische und chemische Belastungen gleichzeitig zu testen.

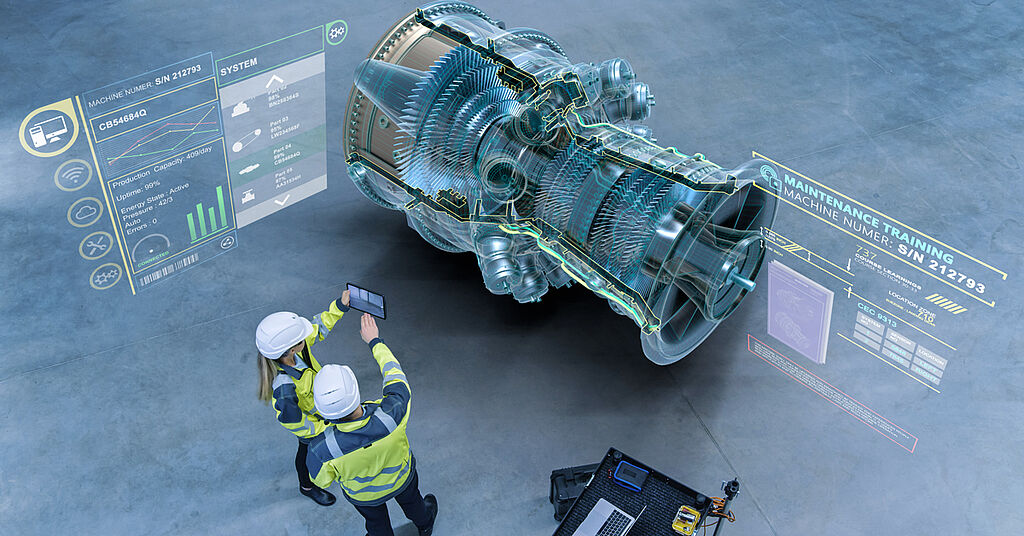

Auch die Luftfahrt muss ihren Beitrag zur Erreichung der Klimaziele leisten. Zukünftige Triebwerke müssen eine wesentliche Rolle spielen auf dem Weg zum emissionsarmen Fliegen. Innovative Triebwerkskonzepte stellen hohe Anforderungen an die eingesetzten Werkstoffe und Bauteile. Eine Folge dieser Entwicklung: Die Konstrukteure der Triebwerke benötigen präzisere digitale Modelle, um die Lebensdauer von Komponenten in Triebwerken zuverlässig und genau vorhersagen zu können.

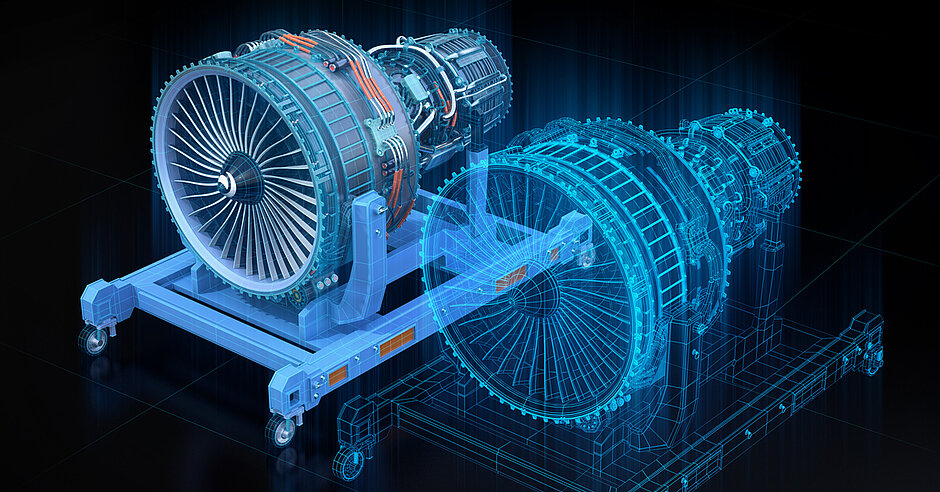

Eine herausfordernde Aufgabe für das neue DLR-Institut für Test und Simulation für Gasturbinen in Augsburg. Hier werden eine digitale Forschungs- und Entwicklungsplattform „Virtuelles Triebwerk" sowie ein Prüfzentrum zur Validierung neuer Triebwerkslösungen aufgebaut. Die dort entwickelten digitalen Modelle sollen in realen Versuchen validiert werden.

Bauteile und Materialien im Triebwerk sind extremen Belastungen durch Druck, hohe Drehzahlen und Temperaturen sowie Verbrennungsgase mit korrosiver Wirkung ausgesetzt. Wenn die Prüflinge realitätsnah getestet werden sollen, muss die Wirkung dieser drei Einflussgrößen (mechanisch, thermisch, chemisch) gleichzeitig betrachtet werden. Die herkömmliche Prüfstandstechnik erlaubt allerdings nur Tests bei zeitgleicher Kombination von nur zwei Beanspruchungen (mechanisch-thermisch, thermisch-chemisch oder mechanisch-chemisch).

Hierfür geeignete Prüfsysteme sind am Markt noch nicht erhältlich. Sie müssen eigens für diesen Zweck entwickelt werden. Eine Aufgabe wie maßgeschneidert für die IABG, die im eigenen Haus zahlreiche Prüfstände für Luftfahrt, Raumfahrt sowie Automotive baut und betreibt. Auch als Generalunternehmer für den Bau von komplexen Testzentren ist die IABG in Fachkreisen geschätzt.

Nach der bereits abgeschlossenen Konzeptphase im Rahmen der Innovationspartnerschaft mit dem DLR-Institut liegt der Fokus der IABG in der nun begonnenen Prototypenphase auf

- Entwicklung, Detailkonstruktion, Bau, Inbetriebnahme und Freigabe von vier prototypischen MTC-Prüfständen inklusive wesentlicher Subsysteme wie z. B. Heizanlagen, Druckbehälter, Salz-Applikatoren sowie

- Einrichtung der Testinfrastruktur wie beispielsweise Zentralhydraulik, Gasversorgung und Schallschutzkabinen.

Die IABG als Generalunternehmer steht in der Verantwortung, dass diese Arbeiten bis Mitte 2025 erfolgreich abgeschlossen werden. Planmäßig wird sich eine weitere Projektphase anschließen, die sich mit der Konzeption und dem Bau von Derivaten dieser Prototypen befasst. Die neuen Triebwerke werden damit voraussichtlich in den nächsten Jahrzehnten ihren Beitrag für eine emissionsarme Luftfahrt leisten.

Ihr Ansprechpartner: Dr. Ahmed Abou-El-Ela (abou-el-ela@iabg.de)

1MTC steht für Mechanisch, Thermisch, Chemisch